Design Improvement

設計改善提案サービス

その設計、もっと良くしませんか?

VA/VEによるコストダウン・性能向上提案

設計改善からお客様の工程改善までトータル提案

既存の装置・部品図面を製造と設計のプロが分析。

コスト・性能・品質・組立性などの観点から、実現可能な改善策を具体的にご提案します。

エンジニアが直接お応えします

こんな設計課題、お持ちではありませんか?

設計に関するこんな課題、FACTYが解決の糸口を見つけます!

- 部品の製造コストが高い。もっと安価に実現する方法はないか?

- 組み立て工数が多く、時間がかかる。もっとシンプルな構造にできないか?

- 装置の精度や速度が目標に達しない。性能を向上させる設計は?

- 特定の部品がすぐに摩耗・破損する。耐久性・信頼性を高めたい。

- 現在の材質や加工方法が本当に最適なのか、専門家の意見を聞きたい。

- 設計が古く、最新技術を取り入れてアップデートしたい。

FACTYなら、そのお悩み解決できます!

Service Overview

FACTYの設計改善提案とは?

製造現場の知見×設計技術力

=実現できる改善提案

FACTYの設計改善提案は、お客様がお持ちの既存の装置設計図、部品図面、あるいは製品や試作品そのものを対象とします。

長年の装置設計・部品加工で培った製造現場の視点と、多様な業界での設計経験を持つ技術者が、以下の観点から現状の設計を徹底的に分析・評価します。

提供価値

分析結果に基づき、具体的な「改善案」と、それによって期待される「改善効果(コスト削減額、性能向上率など)」を明確に提示し、お客様の意思決定をサポートします。

Merit

設計改善提案のメリット

FACTYの改善提案がもたらす具体的なメリット

Merit1 「大幅なコストダウンの実現」

材質の最適化、加工方法の見直し、部品点数の削減、標準部品への置換などにより、製造コストや組立コストを削減します。VA/VE手法に基づき、機能を損なわずにコストを最小化する提案を行います。

Merit2 「性能・機能の向上」

構造解析(シミュレーション)による強度・剛性の最適化、摺動部・駆動部の材質や形状の見直しによる、装置の高速化、高精度化、長寿命化などを実現します。

Merit3 「品質の安定と信頼性向上」

公差の見直し、組み立て精度の向上、破損しやすい箇所の補強などにより、製品不良率の低減や、装置の安定稼働に貢献します。

Merit3 「生産性・メンテナンス性の改善」

部品形状の工夫による組立工数の削減、モジュール化によるメンテナンス時間の短縮など、製造現場や運用現場での効率化に繋がる提案を行います。

Improvement Approach

FACTYの改善アプローチ

なぜFACTYは効果的な改善提案ができるのか?

特徴1 「VA/VE (価値分析/価値工学) の徹底活用」

製品や部品の「機能」を分析し、その機能を最低コストで実現する方法を追求します。思い込みや既存のやり方にとらわれず、ゼロベースで最適な価値を考えます。

特徴2 「製造現場視点での実現可能性」

装置メーカーであり部品加工ネットワークも持つFACTYだからこそ、図面上のアイデアだけでなく、実際に「作れる」「安くできる」「組み立てやすい」設計を提案できます。

特徴3 「多様な技術領域の知見」

機械設計、電気制御、材料工学、加工技術など、様々な分野の専門知識を結集し、多角的な視点から改善策を検討します。

特徴4 「改善案の設計・3D CADによる構想検証」

3Dによる可視化により、紙の図面では伝わりにくい構造や動作を直感的に理解できるため、お客様自身が完成イメージを明確に持ちながら、仕様の検討や判断を行えます。

Design Improvement

設計改善事例

改善効果を数字で示す実績例

Case1 「セラミック部品用ステージのコストダウン」

対象: 半導体製造装置の精密ステージ部品

課題: 特殊材料を使用しており、複雑な切削加工が必要で部品単価が非常に高かった。

改善提案: 要求される機能・精度を再定義。材料を汎用的なステンレス材料に変更し、形状を加工に適した形に最適化。一部機能を別部品に分担。

改善効果: 部品コスト 約40%削減を達成。

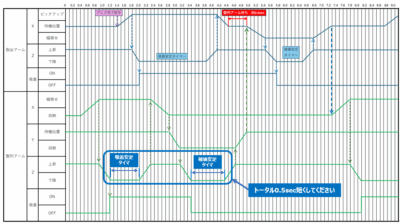

Case2 「レーザー加工機の取出し機のタクトUP」

対象: レーザー加工取出し装置

課題: レーザー加工機からのワーク取出し工程において、取出し機の動作速度がボトルネックとなり、加工完了後も待機時間が発生。

改善提案: レーザー加工機と取出し機の動作タイムチャートを作成し、各工程の所要時間を詳細に可視化しました。

その分析により、加工完了後の待機時間や動作の重複といった非効率なタイミングのズレを 特定し、無駄を排除した動作フローを再構築

改善効果: 装置全体の稼働ロスを大幅に低減し、生産能力 約10%UPを実現。

Case3 「基板搬送部品のメンテナンス頻度向上」

対象: 基板搬送装置

課題: 移載シリンダに製品由来の粉体が付着・転写し、ロッドが摩耗。わずか4か月で破損に至るという問題が発生

改善提案: シリンダ周辺にカバーを追加するとともに、移載シリンダを防塵仕様のアクチュエータに変更。カバー追加のみのコストで、ローコストかつ効果的な対策を実現しました。

改善効果: シリンダの定期交換時期が従来の5倍に延長され、メンテナンス頻度と部品コストを大幅に削減

ご提案までの流れ

お問い合わせから改善提案までのステップ

- お問い合わせ・無料相談Webフォームまたはお電話にて、改善したい設計内容や課題をお聞かせください。秘密保持契約(NDA)の締結も可能です。

- ヒアリング・情報提供担当者が訪問またはオンラインで詳細をヒアリング。対象となる図面、仕様書、現物サンプルなどをご提供いただきます。

- 現状分析・改善案検討頂いた情報を元に、技術チームがVA/VE分析や各種検討を行い、具体的な改善案を作成します。

- 改善提案書のご提示分析結果、具体的な改善案、期待される効果(コスト、性能等)、概算費用などをまとめた提案書をご提出し、ご説明します。

- 改善提案書のご提示分析結果、具体的な改善案、期待される効果(コスト、性能等)、概算費用などをまとめた提案書をご提出し、ご説明します。

- (オプション) 詳細設計・試作・評価ご承認いただけた場合、改善案に基づいた詳細設計、試作品製作、性能評価などを実施し、改善の実現をサポートします。

タクトアップ・工程改善

- 工場での手動作業の自動化提案やタクトアップ改善の提案

- お客様の課題をヒアリングし、作業効率化・タクトアップや高精度化などの困りごとに対する設計改善などのご提案

- 生産ライン全体の効率化や新規設備導入計画など、上流工程から課題解決を支援

- 工場レイアウトやロボット導入、品質管理など、多角的な視点で提案